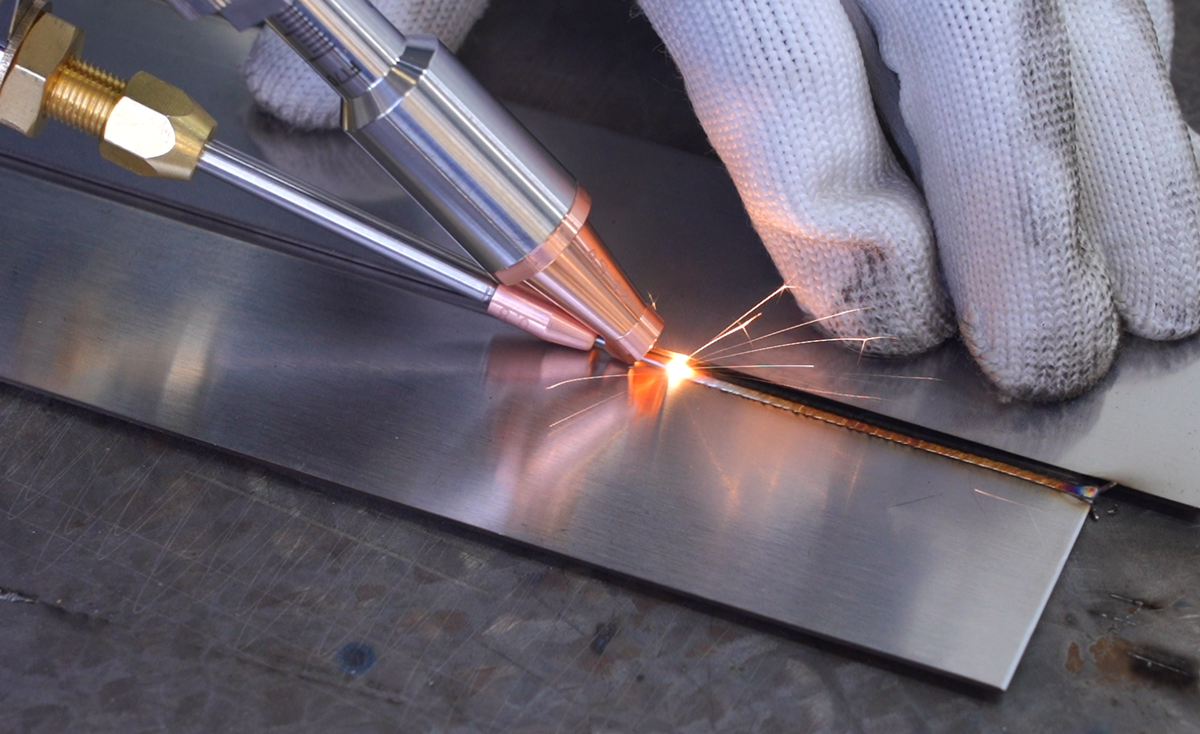

Лазерная сварка — это передовая технология, которая используется для соединения металлических материалов с помощью высокоинтенсивного лазерного луча. Этот метод обладает множеством преимуществ, однако, как и любая другая технология, имеет свои недостатки. Рассмотрим основные плюсы и минусы лазерной сварки, чтобы понять, в каких случаях она будет наиболее эффективной.

Преимущества лазерной сварки

Недостатки лазерной сварки

Заключение

Лазерная сварка является высокотехнологичной и высокоэффективной технологией, которая предоставляет значительные преимущества, такие как точность, минимальная тепловая зона и высокая скорость сварки. Однако эта технология требует значительных инвестиций в оборудование и квалификацию персонала. Несмотря на её недостатки, лазерная сварка остаётся одним из самых популярных методов в таких отраслях, как автомобилестроение, электроника и авиастроение, где требуется высокая точность и качество соединений.

Преимущества лазерной сварки

- Высокая точность и качество шва Лазерная сварка обеспечивает точность, недостижимую для традиционных методов сварки. Лазерный луч концентрируется на небольшой области, что позволяет создавать узкие и аккуратные швы, идеально подходящие для высокоточных и миниатюрных деталей.

- Минимальная зона теплового влияния Одним из значимых преимуществ лазерной сварки является малая тепловая зона, в отличие от традиционных сварочных процессов, где металл расплавляется на большем участке. Это уменьшает вероятность деформации, термического повреждения и появления внутренних напряжений в материале.

- Высокая скорость сварки Лазерная сварка позволяет производить соединения значительно быстрее, чем другие методы, что значительно увеличивает производительность на крупных производствах.

- Малые размеры шва В отличие от многих других методов сварки, лазерная сварка формирует очень узкий шов. Это полезно, когда требуется выполнить соединение в ограниченных пространствах или на мелких деталях.

- Возможность сварки различных материалов Лазерная сварка эффективно работает с множеством металлов, включая нержавеющую сталь, алюминий, медь, титан и другие. Кроме того, она может использоваться для сварки материалов с различной толщиной.

- Автоматизация и высокая повторяемость Лазерная сварка может быть полностью автоматизирована, что делает процесс более стабильным и повторяемым. Это идеально подходит для серийного производства, где требуется постоянное качество соединений.

Недостатки лазерной сварки

- Высокая стоимость оборудования Лазерные сварочные аппараты, особенно мощные модели, имеют высокую цену. Это может быть значительным препятствием для небольших и средних предприятий, которые не могут себе позволить такие затраты.

- Необходимость высокой квалификации оператора Несмотря на высокую степень автоматизации, операторы, использующие лазерные системы, должны иметь специальную подготовку. Неверные настройки оборудования или неправильное обращение с лазером могут привести к дефектам сварки и поломке машины.

- Ограничение по толщине материала Хотя лазерная сварка подходит для работы с большинством металлов, она не всегда эффективна при работе с очень толстыми материалами. Для толстых металлов требуется использование мощных лазеров, что увеличивает стоимость оборудования и процесса.

- Зависимость от свойств материалов Некоторые материалы, такие как алюминий и медь, могут быть сложными для лазерной сварки из-за их высокой теплопроводности и отражающих свойств. В таких случаях могут потребоваться дополнительные настройки и модификации процесса.

- Низкая устойчивость к загрязнениям Лазерная сварка требует высокой чистоты поверхности, с которой работает лазер. Наличие загрязнений или ржавчины на металле может привести к дефектам сварного шва. Это означает, что предварительная подготовка материала должна быть тщательно выполнена.

- Высокие эксплуатационные расходы Несмотря на высокую производительность и точность, эксплуатация лазерных аппаратов требует регулярного обслуживания и замены некоторых частей, что может повлиять на общие затраты на поддержание оборудования.

Заключение

Лазерная сварка является высокотехнологичной и высокоэффективной технологией, которая предоставляет значительные преимущества, такие как точность, минимальная тепловая зона и высокая скорость сварки. Однако эта технология требует значительных инвестиций в оборудование и квалификацию персонала. Несмотря на её недостатки, лазерная сварка остаётся одним из самых популярных методов в таких отраслях, как автомобилестроение, электроника и авиастроение, где требуется высокая точность и качество соединений.